6.2 倒立摆控制

1、实验环境

该程序可在以下环境运行:

1.Matlab R2019a + Simulink v9.3及以上版本;

2.Matlab APP:Instrument Control Toolbox;

3.低代码控制器。

2、低代码控制器的功能实现目标

利用低代码控制器取代原本实验模型中包括前馈控制,PI反馈控制以及LQR控制算法在内的整个控制部分,并达到控制小车移动,摆杆不倒的控制目标。

3、仿真实验模型

3.1、实验模型图

- 原始模型图

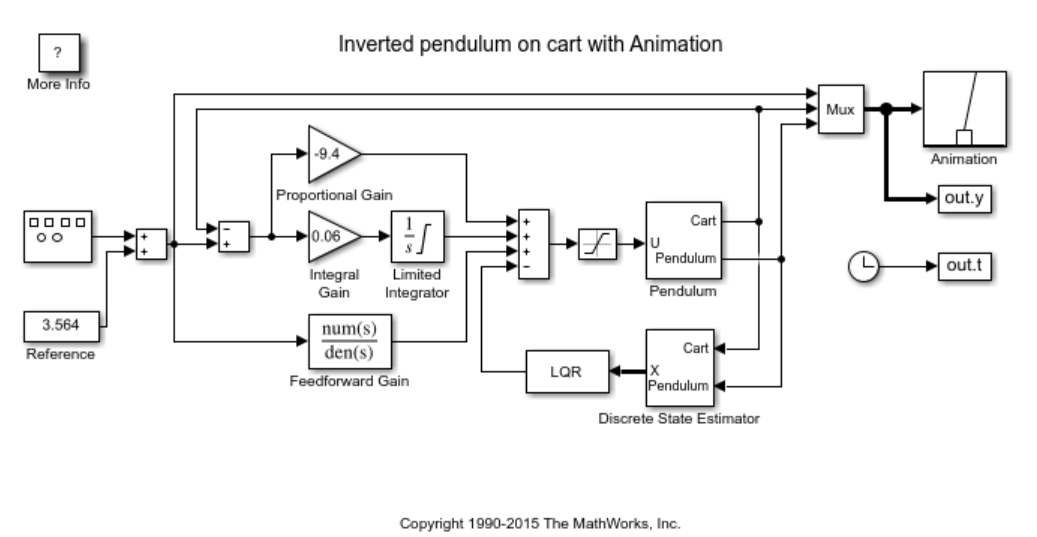

倒立摆控制案例的原始模型来自于Matlab官方提供的Simulink例程中的Inverted Pendulum with Animation模型

可以在matlab命令行窗口中输入以下命令打开这一案例:

openExample('simulink_general/penddemoExample')

原始仿真模型如下图所示:

- 改造模型图

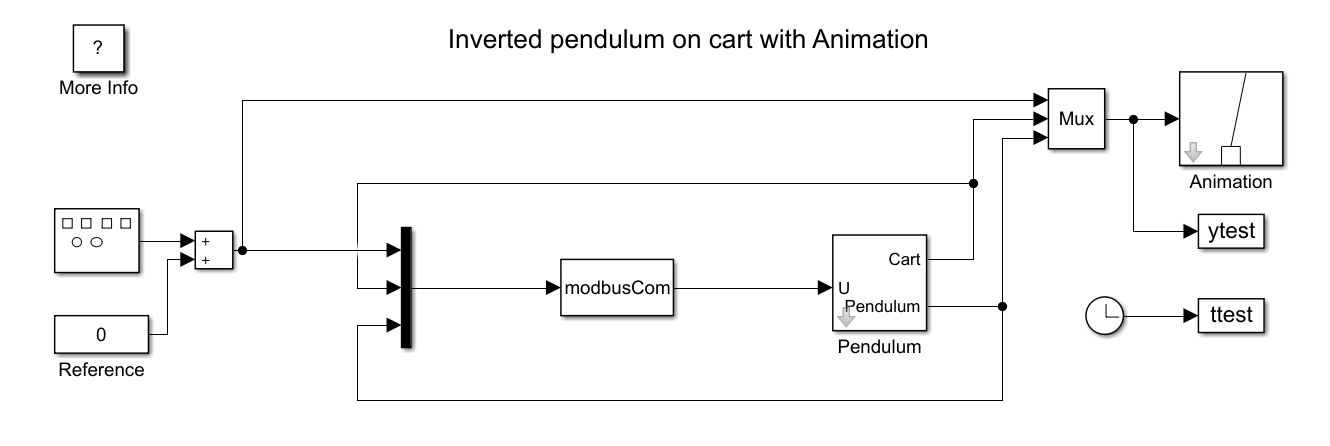

图中的modbusCom就是本实验模型中的控制器模块,实验模型中可以看出,控制器取代了包括PI反馈控制,前馈控制和LQR控制环节在内的所有控制环节,模型十分简洁。

3.2、实验模型中的通信文件

modbusCom.m是本实验模型控制器的源文件,建立与低代码控制器起通信的作用,仍然是以S-Function模板为基础编写的Modbus通信模块。

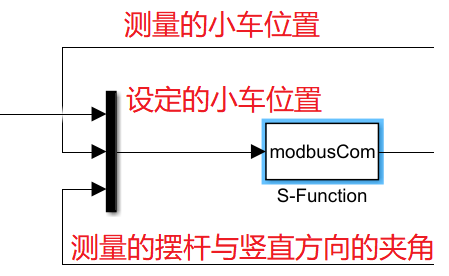

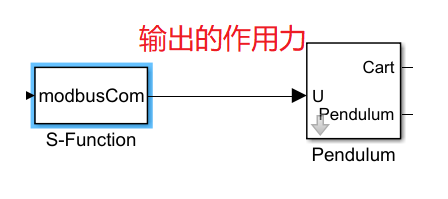

下面表示的是模块输入和输出值的个数,本实验中的输入有三个,包括设定小车的位置,测定小车的位置以及测定的摆杆与垂直方向的夹角。输出有一个,就是控制器的输出,控制的是输出在小车上的作用力。

sizes.NumContStates = 0;

sizes.NumDiscStates = 0;

sizes.NumOutputs = 1;

sizes.NumInputs = 3;

sizes.DirFeedthrough = 1;

sizes.NumSampleTimes = 1;

下面表示的是模块的采样时间为0.02s。

ts = [0.02,0];

下面的代码表示建立与控制器的通信。

m = modbus('tcpip', '127.0.0.1', 502); % 建立modbus通信

如下面的代码所示,需要将输入写入控制器,再从控制器中读取控制信号。图中的pause(0.05)用于设置等待时间,当控制器和计算机的性能较好时,可以适当修改这个参数,可以加快仿真通信的速度,使动画跟随的动作加快。

function sys=mdlOutputs(t,x,u)

global m;

write(m,'holdingregs',2,u','double'); % 将小车位置设定值、小车位置测量值和倒立摆角度写入控制器

write(m,'holdingregs',18,1); % 将发起通信信号写入控制器

pause(0.05); % 等待50ms(实际时间),使得通过modbus通信之后读到最新控制值

sys = read(m,'holdingregs',14,1,'double'); % 读取控制信号

4、低代码控制器的文件配置

4.1、测点配置

| 序号 | 点号 | 名称 | 别名 | 是否离散 | 是否计算点 | 默认值 | 备注 |

|---|---|---|---|---|---|---|---|

| 1 | 100001 | 测点1 | Cartset_POINT | FALSE | FALSE | 0 | 设定的小车位置 |

| 2 | 100002 | 测点2 | Cart_POINT | FALSE | FALSE | 0 | 测量的小车位置 |

| 3 | 100003 | 测点3 | Pendulum_POINT | FALSE | FALSE | 0 | 测量的倒立摆与竖直方向夹角 |

| 4 | 100004 | 测点4 | U_POINT | FALSE | FALSE | 0 | 控制器下发的遥调->设定作用在小车上的力 |

| 5 | 100005 | 测点5 | DoCal_POINT | TRUE | FALSE | 0 | 根据测点状态判断控制器是否需要进行计算 |

本程序需要四个测点,分别为设定的小车位置、测量的小车位置以及控制器输出控制作用在小车上的作用力。其中的别名对应的就是AOE文件之中设置节点事件的表达式的参量。表示在matlab的simulink模型中是如图所示的几个参数。

第五个测点DoCal_POINT不是实际物理测点,并不是用于获取控制信号的,每通信一次,这个测点将被设成1让控制器进行计算,控制器开始执行AOE控制策略的时候这个测点会被置0。

4.2、通信通道配置

| 通道名称 | server测试通道 | 连接名称 | 测试通道 |

|---|---|---|---|

| 连接个数 | 1 | 测点个数 | 5 |

| 服务端口 | 502 | 客户端IP | 127.0.0.1 |

| 客户端端口 | 9999 | ||

| slave id | 1 | ||

| 通信协议 | XA | ||

| 一次读寄存器数上限 | 125 | ||

| 一次读开关数上限 | 2000 |

服务端口设定为502,测点个数为5,客户端ip是本机的ip地址,可以在网络属性界面查询得到,客户端端口设置为9999.

| 序号 | 寄存器类型 | 起始地址 | 数据类型 | 新请求标志 | 轮询周期 | 点号 |

|---|---|---|---|---|---|---|

| 1 | HOLDING | 1 | EightByteFloat | FALSE | 2000 | 100001 |

| 2 | HOLDING | 5 | EightByteFloat | FALSE | 2000 | 100002 |

| 3 | HOLDING | 9 | EightByteFloat | FALSE | 2000 | 100003 |

| 4 | HOLDING | 13 | EightByteFloat | FALSE | 2000 | 100004 |

| 5 | HOLDING | 17 | TwoByteIntUnsigned | FALSE | 2000 | 100005 |

本实验中需要用五个寄存器存储数据,前四个存储的是四个有测量数据的测点的监测结果,数据类型为八位浮点数,最后一个寄存器存储的是不进行监测的测点的值,这个测点只有0和1两个结果,所以数据类型设置为无符号整数。

4.3、AOE配置

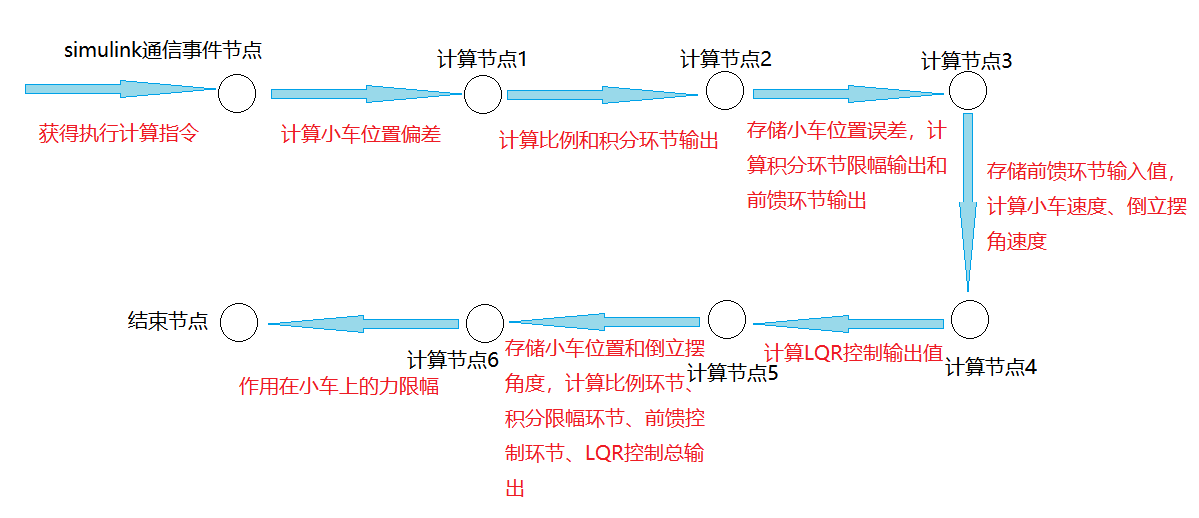

本实验中的AOE网络图如下图所示:

- AOE网络声明

| AOE ID | 是否启用 | 名称 | 触发条件 | 触发条件参数 | 变量初始值 |

|---|---|---|---|---|---|

| 70001 | TRUE | 倒立摆控制 | Event_Drive | Ts:0.02; Ecar:0; Pgain:-9.4; Igain:0.06; Iuplim:5; Idownlim:-5; num1:7.12; num0:0; den1:1; den0:2; K1:0; K2:-18; K3:-166.5; K4:-15.2; uplim:10; downlim:-10; Pout:0; Iout:0; Ilimout:0; Feedforwardout:0; cartsetn1:0; cartn1:0; Pendulumn1:0; dcart:0; dPendulum:0; LQRout:0; ctrlout:0 |

将名称定为倒立摆控制,触发条件设置为事件触发(Event_Drive)。

本实验中需要定义的变量初始值比较多。

| 变量名 | 含义 |

|---|---|

| Ts | 指simulink仿真步长,设置为0.02s |

| Ecar | 表示小车位置与设定位置的偏差,初始值为0 |

| Pgain | 比例环节的增益系数,设定值为-9.4 |

| Igain | 积分环节的增益系数,设定值为0.06 |

| Iuplim & Idownlim | 积分环节的输出上限和下限,设定值为5和-5 |

| num1 & num0 | 前馈环节传递函数分子(一次项和常数项)的系数,设定值为7.12和0 |

| den1 & den0 | 前馈环节传递函数分母(一次项和常数项)的系数,设定值为1和2 |

| K1 & K2 & K3 & K4 | LQR控制环节的最优反馈增益矩阵的元素,分别为0、-18、-166.5和-15.2 |

| uplim & downlim | 作用在小车上的作用力的上下限,分别为10和-10 |

| Pout & Iout | 比例和积分环节的输出,初始值都为0 |

| Ecarn1 | 前一个仿真步长中小车位置与设定位置的偏差,初始值是0 |

| Ilimout | 积分环节限幅之后的输出,初始值为0 |

| Feedforwardout | 前馈环节的输出,初始值为0 |

| cartsetn1 | 前一个仿真步长中,小车位置的设定值,初始值为0 |

| cartn1 | 前一个仿真步长中小车的位置,初始值为0 |

| Pendulumn1 | 前一个仿真步长中,摆杆与垂直方向的夹角,初始值为0 |

| dcart | 小车的速度,初始值为0 |

| dPendulum | 摆杆的角速度,初始值为0 |

| LQRout | LQR环节的输出,初始值为0 |

| ctrlout | PI反馈环节,前馈环节和LQR环节的总输出,初始值为0 |

- 变量声明

本实验中不需要此模块的填写,在此不多赘述。

- AOE节点声明

| AOE ID | 节点ID | 名称 | 节点类型 | 超时时间(ms) | 表达式 |

|---|---|---|---|---|---|

| 70001 | 1 | simulink通信事件 | Condition | 10 | DoCal_POINT>0.5 |

| 70001 | 2 | 执行顺序计算中间节点1 | Condition | 10 | Tset_Point-T_Point>downDev |

| 70001 | 3 | 执行顺序计算中间节点2 | Condition | 10 | 1 |

| 70001 | 4 | 执行顺序计算中间节点3 | Condition | 10 | 1 |

| 70001 | 5 | 执行顺序计算中间节点4 | Condition | 10 | 1 |

| 70001 | 6 | 执行顺序计算中间节点5 | Condition | 10 | 1 |

| 70001 | 7 | 执行顺序计算中间节点6 | Condition | 10 | 1 |

| 70001 | 8 | 结束节点 | Condition | 10 | DoCal_POINT==0 |

本实验中一共有8个节点,第1个节点是simulink通信事件节点,为事件触发类型,当DoCal_POINT>0.5时,也就是测点5输出1,表示允许控制器计算时,该节点被触发,进入运算流程。

中间6个节点都是运算节点,也都是事件触发类型,当每个分步的计算步骤完成时,该节点被触发,并进入下一个计算步骤。

最后一个节点是结束节点,是事件触发类型,当所有的计算步骤都完成,信号传输后,进入结束节点,计算结束,并将DoCal_POINT的数值改为0,等待下一次通信之后,开始计算。超时时间定为100ms,因为需要DoCal_POINT置0再让AOE执行过程结束,防止AOE被反复触发。

- AOE边声明

| AOE ID | 首尾节点 | 动作名称 | 失败模式 | 动作类型 | 动作参数 | |

|---|---|---|---|---|---|---|

| 70001 | 1;2 | aoe触发测点复位、计算小车位置偏差 | Default | Set_Points | DoCal_POINT:0 | Ecar: Cartset_POINT - Cart_POINT; |

| 70001 | 2;3 | 计算比例和积分环节输出 | Default | Set_Points | Pout: Pgain * Ecar; Iout: Iout + Igain * Ecarn1 * Ts; | |

| 70001 | 3;4 | 存储小车位置误差,计算积分环节限幅输出和前馈环节输出 | Default | Set_Points | Ecarn1: Ecar;Ilimout: (Iout <= Iuplim && Iout >= Idownlim) * Iout + (Iout > Iuplim) * Iuplim + (Iout < Idownlim) * Idownlim;Feedforwardout: (num1 * (Cartset_POINT - cartsetn1) + num0 * Ts * cartsetn1 + (den1 - den0 * Ts) * Feedforwardout) / den1; | |

| 70001 | 4;5 | 存储前馈环节输入值,计算小车速度、倒立摆角速度 | Default | Set_Points | cartsetn1: Cartset_POINT;dcart: (Cart_POINT - cartn1) / Ts;dPendulum: (Pendulum_POINT - Pendulumn1)/Ts; | |

| 70001 | 5;6 | 计算LQR控制输出值 | Default | Set_Points | LQRout: K1 * Cart_POINT + K2 * dcart + K3 * Pendulum_POINT + K4 * dPendulum; | |

| 70001 | 6;7 | 存储小车位置和倒立摆角度,计算比例环节、积分限幅环节、前馈控制环节、LQR控制总输出 | Default | Set_Points | cartn1: Cart_POINT;Pendulumn1: Pendulum_POINT;ctrlout: Pout + Ilimout + Feedforwardout - LQRout; | |

| 70001 | 7;8 | 作用在小车上的力限幅 | Default | Set_Points | U_POINT: (ctrlout <= uplim && ctrlout >= downlim) * ctrlout + (ctrlout > uplim) * uplim + (ctrlout < downlim) * downlim; |

本实验中的边声明全部都是SetPoints,连接节点的同时还需要进行动作。

接下来简单介绍一下每条边的动作:

-

连接第1和第2节点的边:动作名称:aoe触发测点复位,计算小车位置偏差,在这条边上首先需要将DoCal_POINT置0,防止置0之前,AOE的一次运行过程已经完成后,被再次触发。并通过Cartset_POINT - Cart_POINT的式子算出小车位置与设定位置的偏差值。

-

连接第2和第3节点的边:动作名称:计算比例和积分环节输出,通过Pgain * Ecar的式子算出比例环节的输出Pout,通过Iout + Igain * Ecarn1 * Ts算出积分环节的输出Iout。

-

连接第3和第4节点的边:动作名称:存储小车位置误差,计算积分环节限幅输出和前馈环节输出。

-

读取并存储小车位置误差Ecarn1: Ecar;

-

积分环节输出:Ilimout: (Iout <= Iuplim && Iout >= Idownlim) * Iout + (Iout > Iuplim) * Iuplim + (Iout < Idownlim) * Idownlim;当幅值小于幅值时,输出积分的值;当幅值超过幅值阈值时,会以阈值的数值输出。

-

前置环节输出:Feedforwardout: (num1 * (Cartset_POINT - cartsetn1) + num0 * Ts * cartsetn1 + (den1 - den0 * Ts) * Feedforwardout) / den1;

接下来简单介绍一下前置环节输出表达式的得出过程:

前置环节的输出计算公式可以表示为:

\[ y=\frac{num1*s+num0}{den1*s+den0}x \]

将分母乘出之后:

\[ num1*s*x+num0*x=den1*s*y+den0*y \]

利用反拉式变换可以得到:

\[ num1*\dot x+num0*x=den1*\dot y+den0*y \]

利用离散化计算可以得到:

\[ num1*\left(x_n-x_{n-1}\right)+num0*T_s*x_{n-1}=den1*\left( y_n-y_{n-1} \right)+den0*y_{n-1} \]

将输出表示出来可以得到:

\[ Y_n = \frac{num1*\left(x_n-x_{n-1}\right)+num0*T_s*x_{n-1}-den0*T_s*y_{n-1}+den1*y_{n-1}}{den1} \]

连接第4和第5节点的边:动作名称:存储前馈环节输入值,计算小车速度、倒立摆角速度,将前馈环节输入值写入cartsetn1: Cartset_POINT;将小车速度计算并写入dcart: (Cart_POINT - cartn1) / Ts;

将摆杆角速度计算并写入dPendulum: (Pendulum_POINT - Pendulumn1) / Ts;

连接第5和第6节点的边:动作名称:计算LQR控制输出值,利用LQR控制环节的最优反馈增益矩阵K计算得到LQRout: K1 * Cart_POINT + K2 * dcart + K3 * Pendulum_POINT + K4 * dPendulum;

连接第6和第7节点的边:动作名称:存储小车位置和倒立摆角度,计算比例环节、积分限幅环节、前馈控制环节、LQR控制总输出,输出小车位置cartn1: Cart_POINT;输出摆杆的角度Pendulumn1: Pendulum_POINT;包括各个环节之和的总输出ctrlout: Pout + Ilimout + Feedforwardout - LQRout;

连接第7和第8节点的边:动作名称:作用在小车上的力限幅,输出作用在小车上的作用力U_POINT: (ctrlout <= uplim && ctrlout >= downlim) * ctrlout + (ctrlout > uplim) * uplim + (ctrlout < downlim) * downlim,当作用力小于限制阈值时,输出计算得到的作用力,输出大于限制幅值时,输出值为阈值的限值。

5、低代码控制器

本控制器是基于AOE引擎的低代码控制器。控制器的特点在于不需要对控制器进行代码的编写,只要在excel文件之中进行测点配置、通信通道和AOE配置就可以实现相应的控制。

使用的时候,将电源线与电源相连,打开电源开关,再用网线将控制器与计算机连接,就可以使用。

6、MATLAB仿真过程

6.1、连接低代码控制器

将matlab的文件夹打开到低代码控制器替代后的simulink模型文件的文件夹。

当与实体的控制器连接时:就是将所实现的功能放入实体的控制器中,只需要将控制器与电脑通过网线连接后,修改主站和从站的ip地址。

当控制器启动并接入计算机,打开一个浏览器,并输入控制器地址可以得到如下界面。

主站ip为本机ip地址,通过网络属性配置中可以查询。

6.2、配置低代码控制器的文件

通过网页端上传的方法与案例1-房屋温度控制中介绍的步骤完全一致,此处不再赘述。

6.3、MATLAB界面操作

配置完成后,进入MATLAB的界面。然后打开控制器的源文件modbusCom.m文件。

m = modbus('tcpip', '127.0.0.1', 502);

以上这个程序段用于联系控制器与matlab,在建立modbus通信的代码中,输入从站ip(“127.0.0.1”,当连接实体的控制器时,需要填写查找得到的控制器的ip地址)和端口(502,这个端口是由通信通道配置里选择的)。

在命令行窗口中输入上述命令与控制器进行通信,判断是否成功连接。

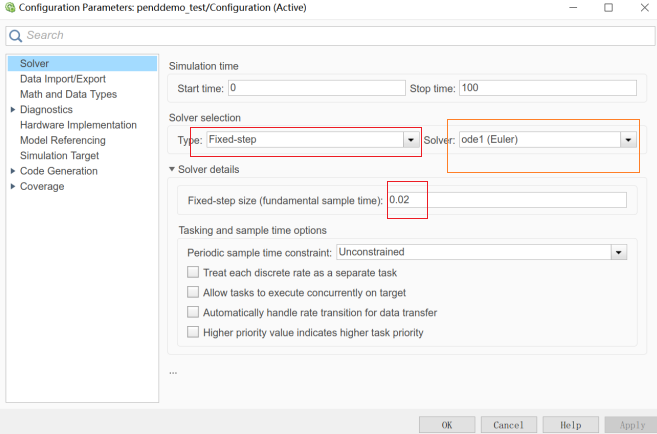

6.4、simulink模型参数设置

运行过程中,需要将S-function name设成.m文件的文件名。

打开simulink里的configuration。

设置为定步长仿真(Fixed-step),仿真步长为0.02s,数值积分方法确定为一阶欧拉法,配置完成后保存配置。

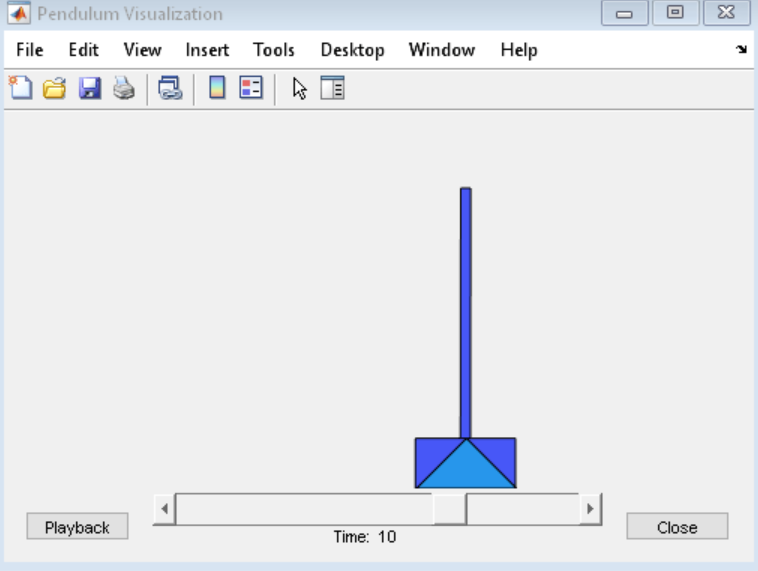

完成后,点击运行,可以得到动画模型。了解动画的效果可以观看演示视频。

7、总结

本实验中,利用低代码控制器代替了原本实验模型中所有的控制部分,原本模型中的控制部分包括了三个方面,对于低代码控制器来说,几乎不需要进行代码的编写,就可以实现控制模型的功能,可以看出低代码控制器的优势在这个模型的仿真过程之中是十分显著的。